Как выбрать кольца и поршни

Пройдемся по тому, как подобрать кольца для замены. Здесь сравнительно все просто. При создании этого мотора конструкторы старались максимально его унифицировать в другим, а именно от ВАЗ-2108. Поэтому и размеры поршней «Оки» полностью идентичны «Восьмеровским», вот только количество их – отличается. При этом следует же ориентироваться по объему мотора. Для модификации ВАЗ-1111 с установкой на 0,65 литра, подойдут кольца от 1,3-литрового мотора, поскольку диаметр поршня «Ока» и такой «Восьмерки» — идентичны. То же касается и другой модели – ВАЗ-1113 с мотором на 750 куб. см. Для нее подойдут кольца и поршни от 1,5-литрового мотора того же Ваз-2108.

При подборе также следует учитывать, что при замене используются поршни и кольца ремонтных размеров. К тому же, комплектации тех же колец именно под «Оку» практически не встречаются, поэтому придется приобретать полный комплект для Ваз-2108, но использовать только его половину.

Когда требуется демонтаж головки блока?

Отметим, что ремонт головки «Ока» невозможно выполнить, пока она установлена на двигатель, поэтому первой операцией по восстановлению этого элемента является снятие его с мотора. Несмотря на то, что располагается ГБЦ в верхней части силовой установки, демонтировать ее не очень просто, поскольку к ней крепится много составных элементов. Снимать ее придется также, если требуется замена прокладки головки.

В основном, ремонт головки блока цилиндров «Ока» 11113 или другой модификации выполняется, если возникли проблемы с клапанным узлом:

- Прогорание клапанов;

- Износ клапанных седел и кромок, подгорание их;

- Повреждение или износ направляющих и маслосъемных колпачков;

Это основные причины, которые требуют проведения ремонтных работ. Бывают и другие причины, по которым приходится снимать ГБЦ и подвергать ремонту, к примеру, появление трещины на корпусе, но такая неисправность встречается очень редко.

Также снятие ГБЦ потребуется в случае замены цилиндропоршневой группы, поскольку поршни вытаскиваются из цилиндров вверх.

Инструмент

Отметим, что при демонтаже головки с мотора хоть приходится много чего откручивать и снимать, но эти работы вполне можно выполнить в гаражных условиях самостоятельно, имея под рукой только основные инструменты, специфических ключей и приспособлений никаких не потребуется.

Снятие головки «Ока» делается с помощью:

- Набор ключей (рожковые, накидные, торцевые, головки с воротками);

- комплект шестигранников;

- Отверточки;

- Ветоши;

- Емкость для сбора ОЖ;

Также обязательно потребуется новая прокладка по ГБЦ, поскольку она является одноразовой, и с какой бы целью не снималась головка, обязательно проводиться замена прокладки головки блока. Дополнительно нужна будет прокладка клапанной крышки, сальники распред. вала и прокладки под выпускные трубы и впускной коллектор.

Отметим, что сложность выполнения демонтажа во многом зависит от того, для чего именно ГБЦ снимается. Если просто нужно заменить прокладку под ней, то разбирать придется не особо много. Если же она снимается, для того, чтобы разобрать головку и провести ремонт, то придется демонтировать больше элементов. Ниже будет описана полная инструкция по разборке, но упомянут и простой демонтаж.

Особенности сборки

После восстановления головка устанавливается на место (не забываем заменить прокладку ГБЦ), и все собирается обратно. Но есть некоторые нюансы при сборке, и самый важный из них – порядок затяжки головки блока цилиндров. Если его не соблюдать – высока вероятность того, что головка ненадежно будет посажена, ее может повести или же произойдет пробой прокладки.

Порядок затяжки болтов головки блока на «Оке» показан на фото:

Отметим также, что затяжка выполняется в несколько подходов и обязательно с использованием динамометрического ключа:

- Затягиваем по указанному порядку все болты, создавая усилие в 20 Н/м;

- При втором подходе усилие должно составлять 70-85 Н/м;

- Выполняя третий подход, доворачиваем болты на 90 град.;

- Последний подход – еще раз доворачиваем на 90 град.;

В процессе сборки также обращаем внимание на состояние сальников распред. вала и при надобности их заменяем

10.4.4 Замена маслосъемных колпачков

10.4.3. Замена маслосъемных колпачков

| Вам потребуются | |

|

Перед началом работы

Отсоедините провод от клеммы “–” аккумуляторной батареи.

|

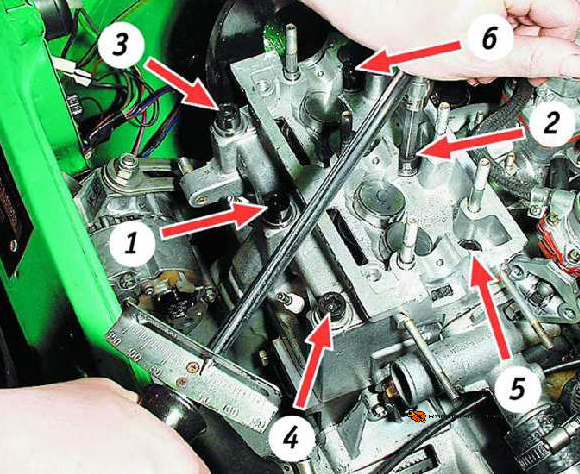

Специальный инструмент для замены маслосъемных колпачков: 1 — оправка для запрессовки колпачков2 — приспособление для сжатия пружин клапанов3 — приспособление для снятия колпачков4 — оловянный пруток диаметром около 8 мм (например, припой) |

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Снимите шкив с распределительного вала (см.

подраздел 10.4.2., операции 1–5).

2. Снимите крышку головки блока цилиндров (см.

подраздел 10.2., операции 1–10).

3. Отсоедините вакуумный шланг от вакуумного регулятора

датчика момента искрообразования.

4. Отверните три гайки крепления датчика момента искрообразования,

снимите его со шпилек и отведите в сторону, не отсоединяя от него

колодку с проводами.

5. Снимите топливный насос со шпилек корпуса привода вспомогательных

агрегатов (см. подраздел 10.10.3.)

и отведите его в сторону, не отсоединяя от него шлангов.

6. Отверните болт крепления корпуса привода вспомогательных

агрегатов.

7

Обратите внимание: под головкой болта установлена пружинная

шайба.

8. Снимите корпус привода вспомогательных агрегатов со шпилек.

9

Проверьте и замените порванное или потерявшее эластичность

уплотнительное кольцо, установленное в корпусе привода вспомогательных

агрегатов.

10. Отверните гайку верхнего крепления задней крышки ремня

привода распределительного вала.

11. Отверните шесть гаек крепления корпуса подшипников распределительного

вала.

12. Обратите внимание, что гайки имеют зубчатые буртики.

13. Снимите корпус подшипников распределительного вала.

14. Выньте распределительный вал.

15. Снимите толкатели клапанов.

16. Промаркируйте толкатели либо разложите их по порядку,

чтобы потом поставить на то же место. При этом без необходимости

не вынимайте регулировочные шайбы из толкателей, чтобы не перепутать

их.

17. Проверните коленчатый вал так, чтобы поршень, соответствующий

заменяемым колпачкам, находился в ВМТ. Вывернув свечу, вставьте

оловянный пруток через отверстие для свечи между поршнем и клапаном

(чтобы клапан не провалился вниз).

18. Установите приспособление для сжатия пружин клапанов

(как показано). При этом используйте гайку без зубчатого буртика.

19. Сожмите приспособлением пружины клапана.

20. Выньте с помощью пинцета два сухаря. Затем снимите приспособление.

21. Выньте верхнюю тарелку пружин, внутреннюю и наружную

пружины клапана.

22. Спрессуйте с направляющей втулки маслосъемный колпачок.

Для этого…

23. …установите цангу приспособления на колпачок и…

24. …резко ударьте бойком по втулке приспособления.

25. Затем так же резко ударьте бойком по ручке приспособления.

26. …спрессовав тем самым колпачок с направляющей втулки.

Выньте колпачок из цанги приспособления

27. Перед установкой новых маслосъемных колпачков рекомендуется

снять с них пружинки. Иначе колпачки можно повредить, когда они

будут проходить через проточки на клапанах.

28. Опустите маслосъемные колпачки в моторное масло.

29. Вставьте колпачок в оправку.

30

Осторожно запрессуйте колпачок до упора в нижнюю тарелку.

31. Установите на колпачок пружинку, если ее снимали

Таким

же способом замените остальные маслосъемные колпачки.

32. Установите пружины и верхнюю тарелку пружин в порядке,

обратном снятию. Установите сухари с помощью приспособления так,

чтобы они встали в проточки стержня клапана. Выньте из отверстия

под свечу оловянный пруток.

33. После установки сухарей ударьте молотком через металлический

стержень по торцам клапанов, чтобы сухари сели на место.

34. Установите на свои места толкатели, распределительный

вал и крышку подшипников (см. подраздел

10.4.1., операции 48-54). Затем поверните коленчатый вал до

совмещения меток ВМТ на маховике и шкале держателя заднего сальника

(см. подраздел 10.1.) и установите ремень

привода распределительного вала (см. подраздел

10.3.2.).

35. Проверьте зазоры в приводе клапанов и при необходимости

отрегулируйте их (см. подраздел 10.2.). Установите

все детали, соедините шланги и провода в порядке, обратном снятию.

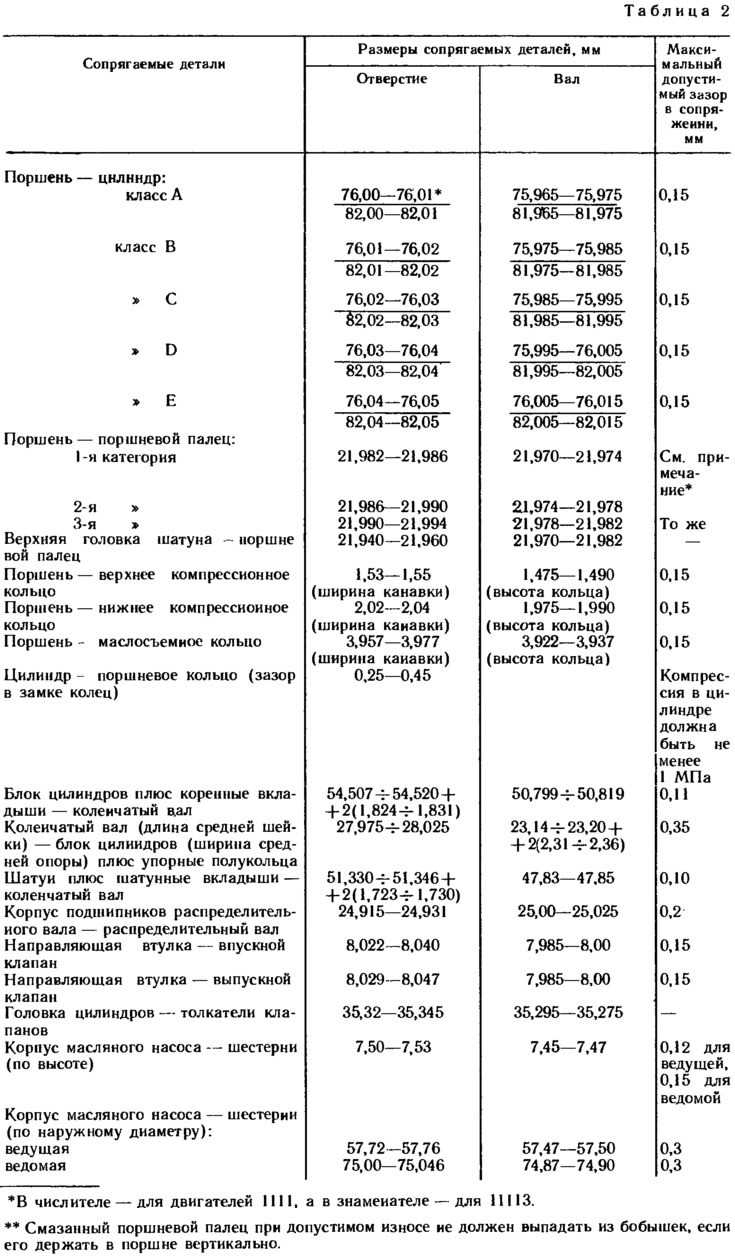

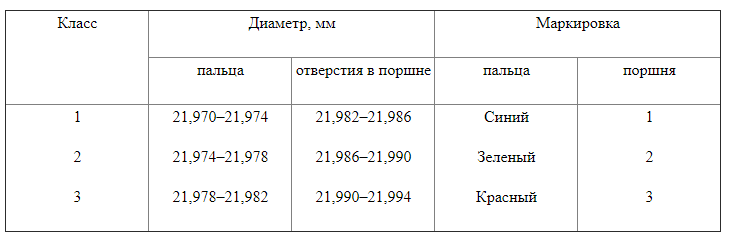

Размеры поршневой

Дефектовка деталей двигателя

При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по диаметру и массе, а также поршневые пальцы к поршням по диаметру и шатуны по массе.

На днище поршня выбиты следующие данные:

1 — класс поршня по отверстию под палец (1, 2, 3)2 — класс поршня по диаметру (А, B, C, D, E)3 — стрелка, показывающая направление установки поршня4 — группа по массе (нормальная — «Г», увеличенная на 5 г — «+», уменьшенная на 5 г — «-«)5 — ремонтный размер (диаметр увеличен на 0,4 мм — D, на 0,8 — Е)

Класс цилиндров (А, B, C, D, E) выбит на нижней плоскости блока (привалочной плоскости под масляный картер).

Подбор поршней

Для удобства подбора поршней к цилиндрам по диаметру те и другие делятся на пять классов: A, B, C, D, E (через 0,1 мм). В запасные части поставляются поршни номинального размера трех классов A, C, E и двух ремонтных размеров. Первый ремонтный размер – увеличенный на 0,4 мм, второй – на 0,8 мм.

По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы.

Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 и 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры диаметров цилиндров и поршней, мм

При подборе поршней к цилиндрам определите зазор между ними как разность между замеренными диаметрами поршня и цилиндра.

Номинальный зазор установлен 0,025- 0,045 мм, предельно допустимый — 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Под ремонтный размер растачивают оба цилиндра, даже если зазор между поршнем и цилиндром превышает предельно допустимый только в одном цилиндре.

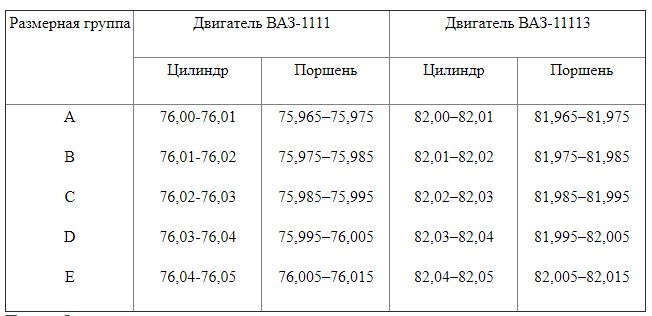

Поршневые пальцы делятся по диаметру на три класса (1, 2, 3) через 0,004 мм. Класс пальца маркируется на его торце краской. Класс поршня по пальцу выбит на днище поршня, а класс шатуна по пальцу – на крышке шатуна.

Размерные классы поршневых пальцев и поршней

Подбор вкладышей коленчатого вала

Номинальный диаметр шеек коленчатого вала, мм:

коренных 50,799-50,819шатунных 47,830-47,850

Шейки коленчатого вала можно прошлифовать до одного из четырех ремонтных размеров с уменьшением номинального диаметра шеек, мм:

первого на 0,25 третьего на 0,75второго на 0,5 четвертого на 1,00

Номинальная толщина вкладышей, мм:

коренных 1,824-1,831шатунных 1,723-1,730

Вкладыши поставляются в запасные части также четырех ремонтных размеров, увеличенной толщины, мм:

первого на 0,25 третьего на 0,75второго на 0,5 четвертого на 1,00

Зазоры между вкладышами и шейками коленчатого вала, мм:

для коренных подшипников: номинальный — 0,026-0,073, предельно допустимый — 0,11;для шатунных подшипников: номинальный — 0,02-0,07, предельно допустимый — 0,1.

Биение коленчатого вала должно составлять, мм:

по средней коренной шейке и посадочной поверхности под ведущую шестерню масляного насоса — не более 0,03;по посадочной поверхности под маховик — не более 0,04;по посадочной поверхности под шкивы и сальники и под шестерню привода уравновешивающих валов — не более 0,05.

Размеры полуколец, поставляемых в запчасти: номинальный — 2,31-2,36 мм и ремонтный (увеличенный на 0,127 мм) — 2,437-2,487 мм.

Осевой зазор коленчатого вала: номинальный — 0,06-0,26 мм, предельно допустимый — 0,35 мм.

Типичные поломки ВАЗ 11113 ОКА

- Проблемы со стартером

- Неисправности карбюратора

- Проблемы холостого хода

- «Выстрелы» из выхлопной трубы

- Запах бензина

- Повышенный расход топлива

- Повышенный расход масла

- Горит контрольная лампочка давления масла

- Перегрев двигателя

- Посторонние шумы при движении

- Проблемы с тормозной системой